要約: 板金の曲げ加工において、従来の曲げ加工ではワーク表面に損傷を与えやすく、金型と接触する表面に明らかな凹みや傷が形成され、製品の美しさに影響を与えます。本稿では、曲げ凹みの原因と痕跡のない曲げ技術の適用について詳しく説明します。

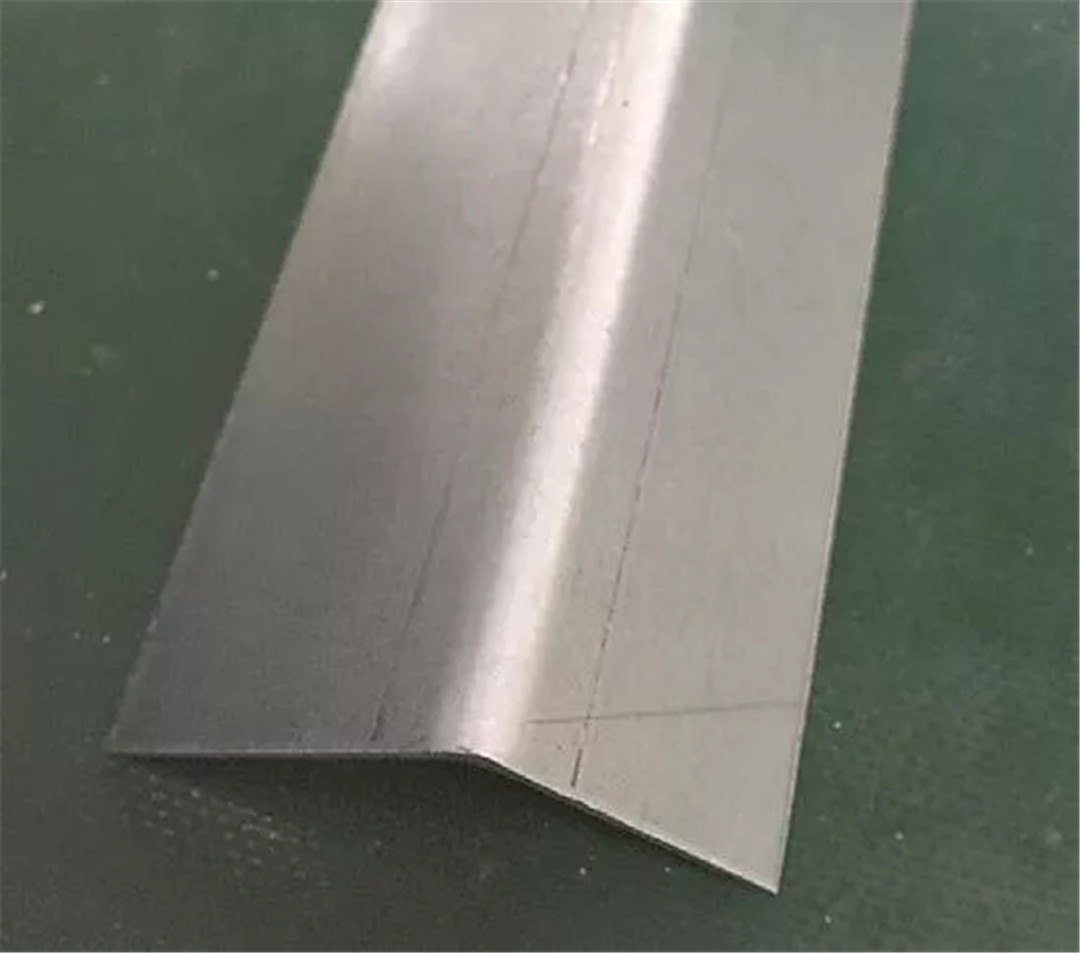

板金加工技術は、特にステンレス鋼の精密曲げ、ステンレス鋼トリムの曲げ、アルミニウム合金の曲げ、航空機部品の曲げ、銅板の曲げなどの一部の用途において向上を続けており、成形されたワークピースの表面品質に対する要求がさらに高まっています。

従来の曲げ加工はワークの表面に損傷を与えやすく、金型と接触する表面に明らかな凹みや傷が形成され、最終製品の美しさに影響を与え、ユーザーの製品の価値判断を低下させます。 。

1. 曲げ方法

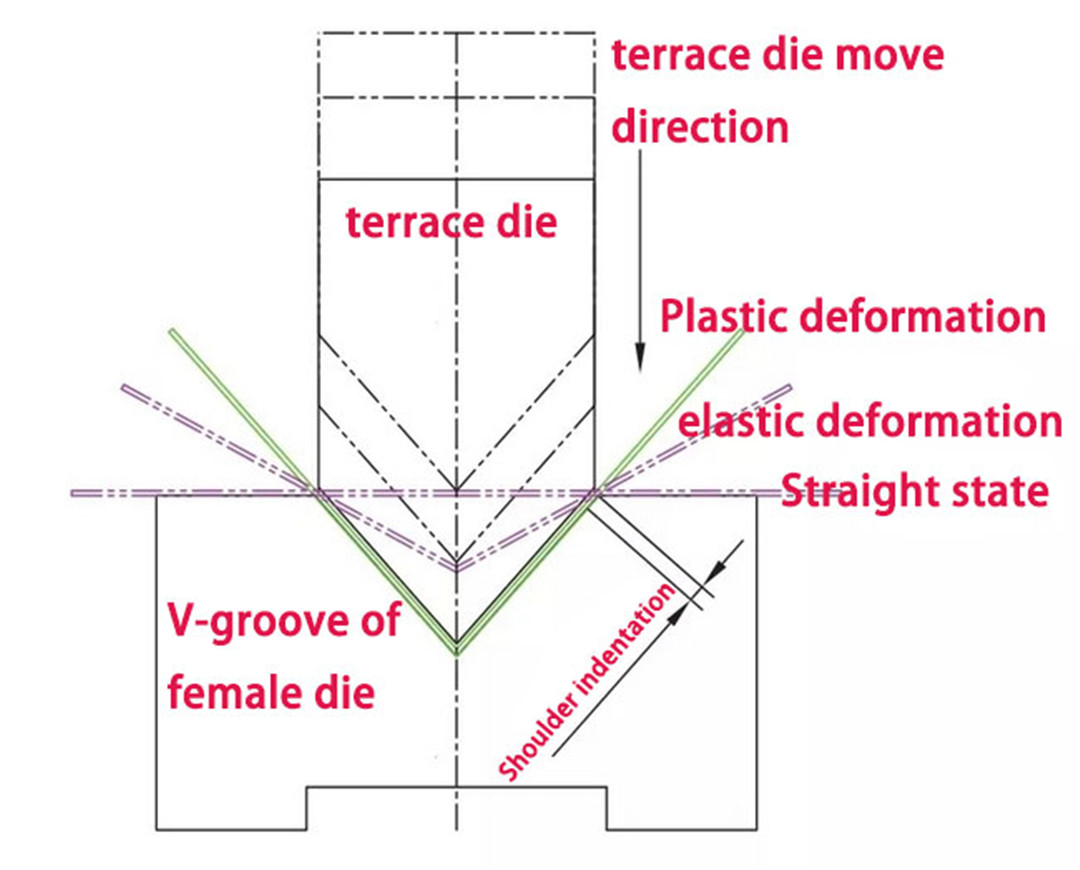

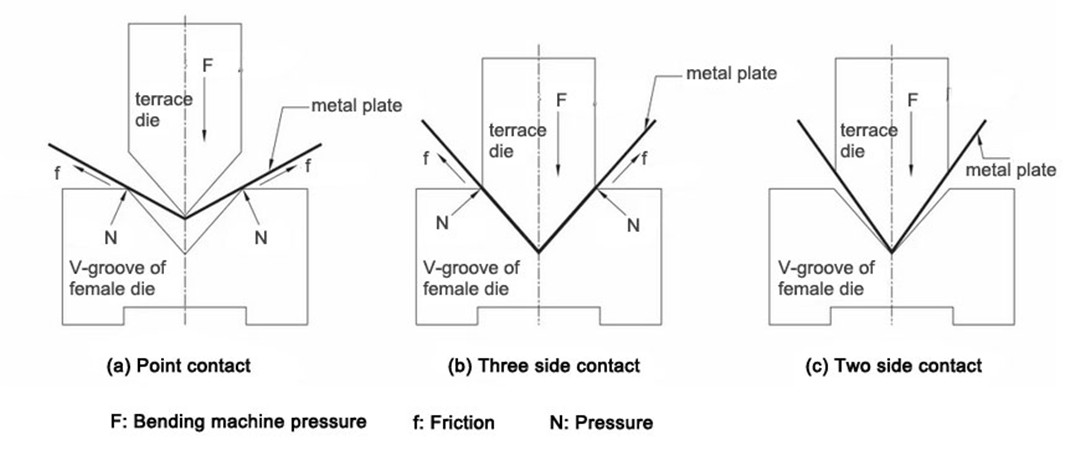

肩圧痕の発生は板金と雌型のV溝肩部との接触に関係しているため、曲げ加工においてはパンチと雌型の隙間が板金の圧縮応力に影響を与えます。図 3 に示すように、インデントの確率と程度は異なります。

同じ V 溝の条件では、曲げワークの曲げ角度が大きくなるほど、引き伸ばされる金属板の形状変化が大きくなり、V 溝肩部での金属板の摩擦距離が長くなります。 ;さらに、曲げ角度が大きいほど、パンチによってシートに加えられる圧力の保持時間が長くなり、これら 2 つの要因の組み合わせによって生じる圧痕がより顕著になります。

2. 雌型V溝の構造

板厚の異なる金属板を曲げると、V溝の幅も異なります。同じパンチの条件では、金型のV溝のサイズが大きいほど、くぼみ幅も大きくなります。したがって、金属板と金型のV溝肩部との摩擦が小さくなり、当然押し込み深さは浅くなる。逆に板厚が薄くなるとV溝が狭くなり、凹みが顕著になります。

摩擦に関して言えば、私たちが考慮する摩擦に関連するもう 1 つの要素は摩擦係数です。雌型のV溝肩部のR角度が異なり、板金曲げ加工時に板金に生じる摩擦も異なります。一方、金型のV溝がシートに及ぼす圧力の観点から見ると、金型のV溝のR角が大きいほど、シートとシートの肩部との間の圧力は小さくなります。ダイの V 溝が大きいほどくぼみは軽くなり、その逆も同様です。

3. 雌型V溝の潤滑度

前述したように、金型の V 溝の表面はシートと接触し、摩擦が生じます。金型が摩耗すると、V溝と板金との接触部分が荒れ、摩擦係数が大きくなります。金属板がV溝の表面を摺動するとき、V溝と金属板の接触は実際には無数の粗い凹凸と面との点接触になります。このようにして、板金の表面に作用する圧力がそれに応じて増加し、凹みがより顕著になります。

一方、雌型の V 溝はワークを曲げる前に拭き取り清掃が行われないため、V 溝に残留した破片がプレートを押し出し、明らかな圧痕が発生することがよくあります。この状況は、装置が亜鉛メッキ板や炭素鋼板などのワークを曲げるときによく発生します。

2、無跡曲げ技術の応用

曲げ圧入の主な原因は板金と金型の V 溝の肩部の間の摩擦であることがわかっているので、理由指向の考え方から始めて、板金と金型の肩部の間の摩擦を減らすことができます。プロセス技術による金型のV溝。

摩擦公式 F=μ・N によれば、摩擦力に影響を与える要因は摩擦係数 μ と圧力 n であり、それらは摩擦に正比例することがわかります。したがって、以下のプロセススキームを定式化することができる。

図3 曲げタイプ

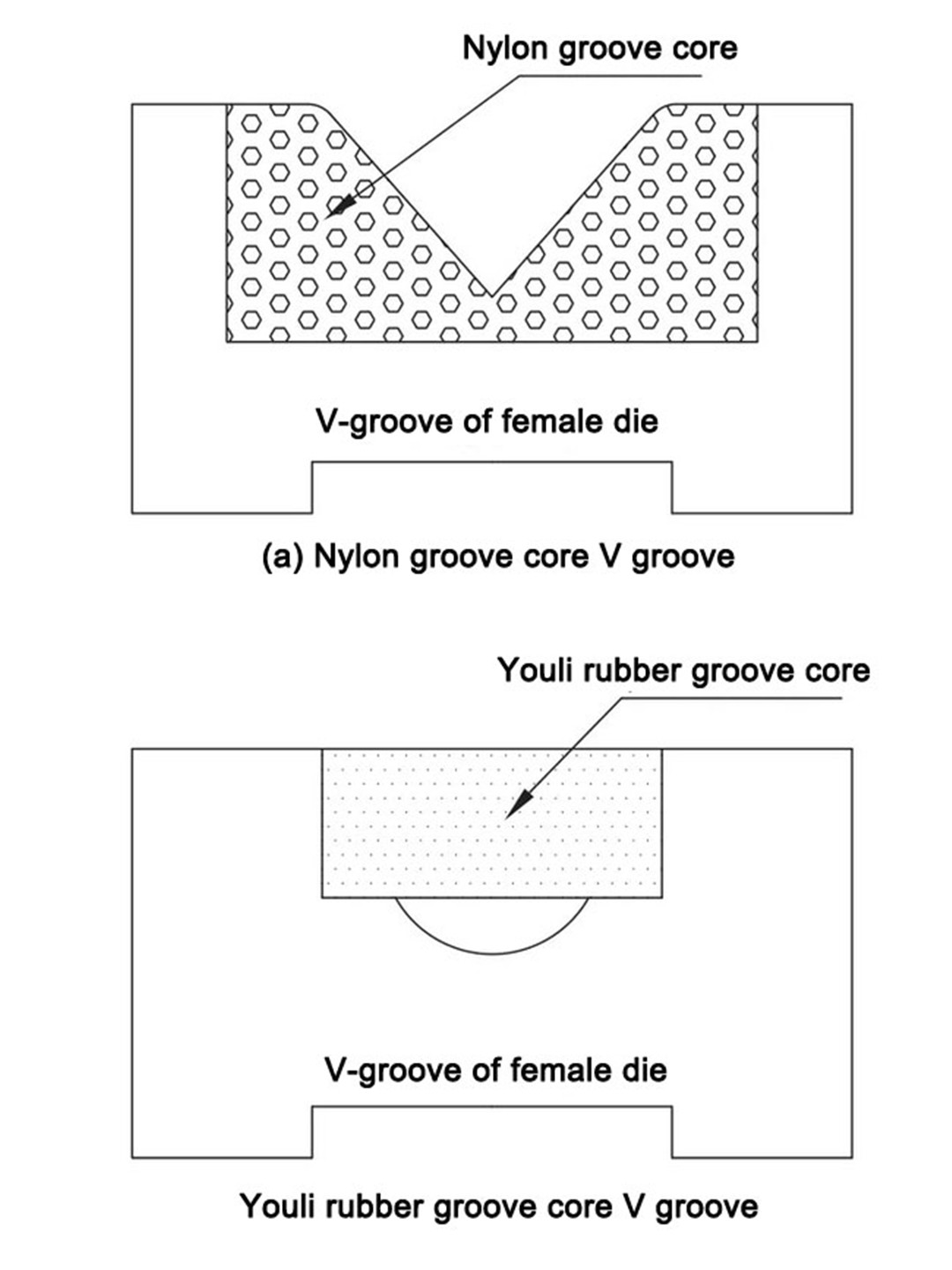

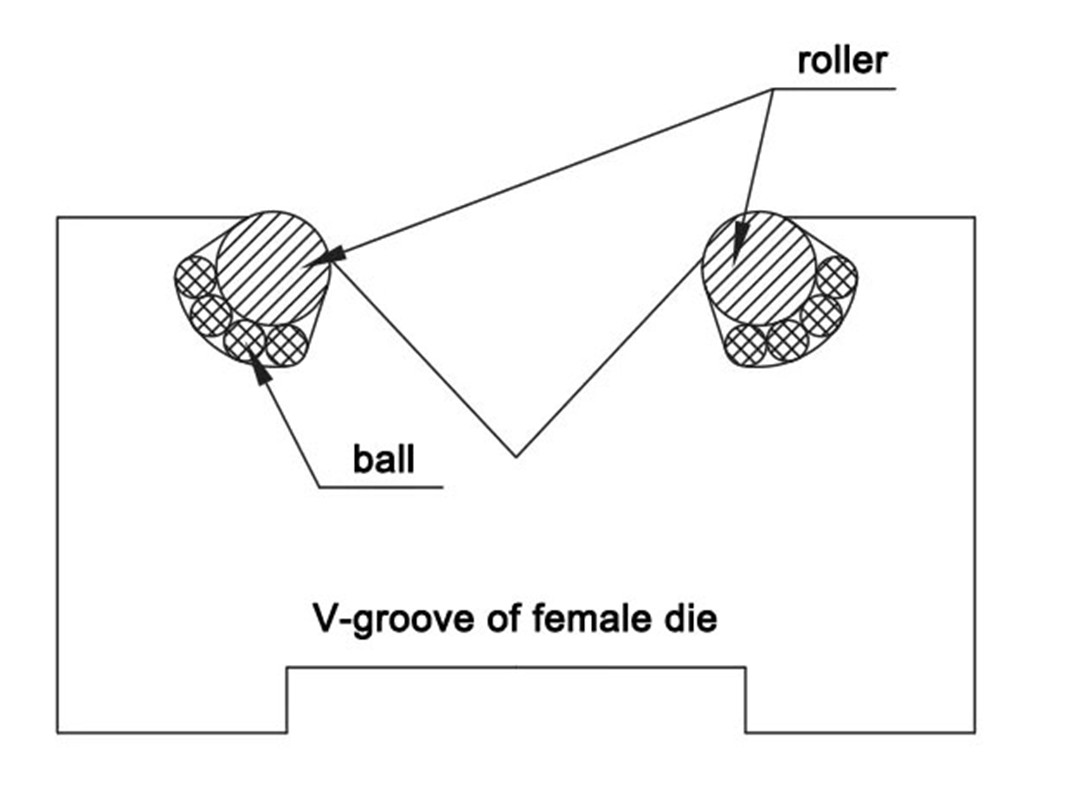

金型の V 溝肩部の R 角度を大きくするだけでは、曲げ押し込み効果を向上させる従来の方法は大きくありません。摩擦対の圧力を低減する観点から、V 溝肩部をプレートよりも柔らかい非金属材料、例えばナイロン、ヨウリ接着剤 (PU エラストマー) などの材料に変更することが考えられます。本来の押し出し効果を確保することが前提となります。これらの材料は紛失しやすく、定期的に交換する必要があるため、現在、図に示すようにこれらの材料を使用したV溝構造がいくつかあります。

6 逆V溝の構造図

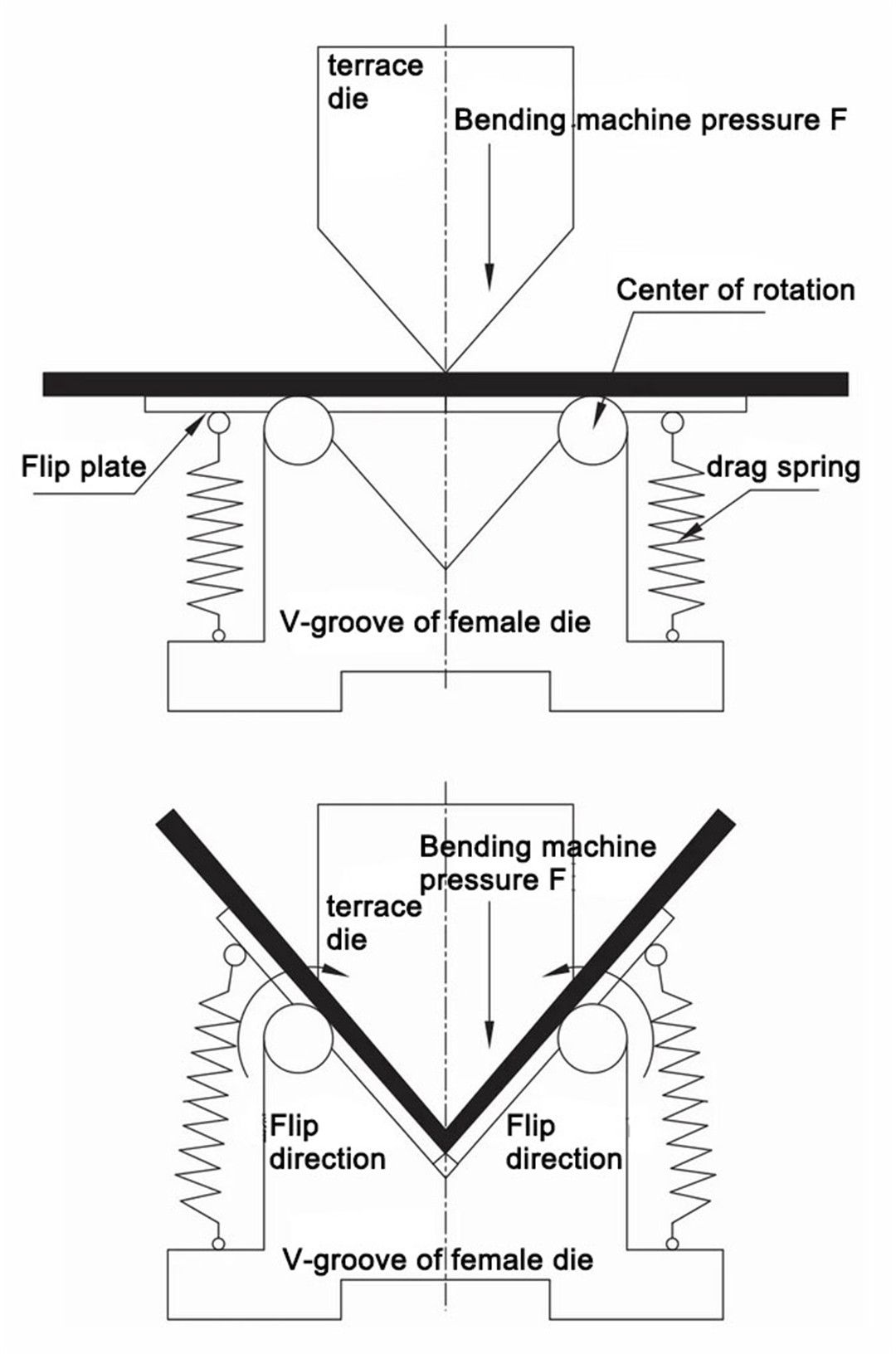

現在、業界には別の種類の金型があり、これは支点回転原理を利用して、雌型の肩部を回転させることで部品の曲げを実現します。従来のセット型のV溝構造を変更し、V溝の両側に傾斜面を設けた反転機構を備えた金型です。材料をパンチの下に押し込む過程で、図に示すように、パンチの圧力を利用して、パンチの両側にある反転機構がパンチの上部から内側に回転し、プレートを曲げます。 6.

この作業条件下では、板金とダイの間に明らかな局所的な滑り摩擦はありませんが、部品のへこみを避けるために旋回面の近くとパンチの頂点近くにあります。この金型は従来の引張バネと反転板構造に比べて構造が複雑となり、メンテナンスコストや加工コストが高くなります。

痕跡のない曲げを実現するためのいくつかの加工方法がこれまでに紹介されてきました。以下の表 1 に示すように、これらのプロセス方法を比較します。

| 比較項目 | ナイロンV溝 | YouliゴムV溝 | ボール型V溝 | 逆V溝 | 痕跡のない加圧フィルム |

| 曲げ角度 | いろいろな角度 | アーク | いろいろな角度 | 直角で使用されることが多い | いろいろな角度 |

| 適用プレート | 各種プレート | 各種プレート | 各種プレート | 各種プレート | |

| 長さ制限 | ≧50mm | ≧200mm | ≧100mm | / | / |

| 耐用年数 | 15-20 万回 | 15-21 1万回 | / | / | 200回 |

| 交換メンテナンス | ナイロンコアを交換する | Youli ゴムコアを交換します | ボールを交換してください | 全体を交換するか、テンションスプリングやその他の付属品を交換します | 丸ごと交換 |

| 料金 | 安い | 安い | 高い | 高い | 安い |

| アドバンテージ | 低コストで各種板材の無跡曲げ加工に適しています。使用方法は標準ベンディングマシンの下型と同様です。 | 低コストで各種板材の無跡曲げ加工に適しています。 | より長い耐用年数 | さまざまなプレートに適用でき、優れた効果を発揮します。 | 低コストで各種板材の無跡曲げ加工に適しています。使用方法は標準ベンディングマシンの下型と同様です。 |

| 制限事項 | 標準金型よりも寿命が短く、セグメントサイズも50mm以上に制限されます。 | 現時点では円弧製品の無跡曲げのみに適用可能です。 | コストが高く、アルミニウムや銅などの軟質材料への効果はあまり良くありません。ボールの摩擦や変形の制御が難しいため、他の硬い板にも跡が付く場合があります。長さやノッチには多くの制限があります。 | コストが高く、適用範囲が狭く、長さやノッチに制限がある | 他の方式に比べて耐用年数が短く、頻繁に交換するため生産効率に影響し、大量に使用するとコストが大幅に上昇します。 |

表1 痕跡なし曲げ加工の比較

4. 金型の V 溝を板金から分離します (この方法を推奨します)。

上記の方法は、曲げ金型を変更することで無跡曲げを実現する方法です。企業の管理者にとって、個々の部品の痕跡のない曲げを実現するために新しい金型のセットを開発して購入することはお勧めできません。摩擦接触の観点から見ると、ダイとシートが離れていれば摩擦は存在しません。

したがって、曲げ金型を交換しないことを前提に、金型のV溝と板金が接触しないように柔らかいフィルムを使用することで跡のない曲げ加工を実現します。この種の柔らかいフィルムは、曲げ凹みのないフィルムとも呼ばれます。材質としてはゴム、PVC(ポリ塩化ビニル)、PE(ポリエチレン)、PU(ポリウレタン)などが一般的です。

ゴムとPVCの利点は原材料のコストが低いことですが、欠点は耐圧性がなく、保護性能が低く、耐用年数が短いことです。PEとPuは優れた性能を備えたエンジニアリング材料です。これらを基材として製造された跡のない曲げおよびプレスフィルムは、良好な耐引き裂き性を有し、高い耐用年数と良好な保護を有する。

曲げ保護フィルムは、主にワークと金型の肩部の間で緩衝材の役割を果たし、金型と板金の間の圧力を相殺して、曲げ時のワークの圧入を防ぎます。使用するときは、ベンディングフィルムを金型に貼り付けるだけなので、低コストで使いやすいという利点があります。

現在、市販されている曲げノンマーキングインデンテーションフィルムの厚さは0.5mmが一般的で、ニーズに応じてサイズをカスタマイズすることができます。一般に、曲げ痕跡のないインデンテーションフィルムは、2T圧力の作業条件下で約200回の曲げの耐用年数に達することができ、強い耐摩耗性、強い引き裂き抵抗、優れた曲げ性能、高い引張強度と破断伸び、耐久性という特徴を備えています。潤滑油や脂肪族炭化水素溶剤に。

結論:

板金加工業界の市場競争は非常に熾烈です。企業が市場での地位を占めたい場合は、処理技術を継続的に改善する必要があります。製品の機能性を実現するだけでなく、製品の製造性や美観を考慮するだけでなく、加工の経済性も考慮する必要があります。より効率的で経済的な技術の適用により、製品はより加工しやすく、より経済的で、より美しくなります。(板金と製造、2018 年 7 号、Chen Chongnan 著より抜粋)

投稿日時: 2022 年 2 月 26 日