板金筐体のカスタマイズ

-

カスタムアルミ板金加工電子筐体

アルミニウム製の電子エンクロージャ、軽くて丈夫、美しく耐久性があります。高品質なアルミニウムを微細な加工を経て使用し、高品質な筐体を実現しています。シンプルで寛大なデザイン、優れた放熱性能、内部電子部品の完璧な保護により、製品がより優れています。

-

OEM ODM カスタマイズされたステンレス鋼アルミニウム駐輪ラック プロジェクト

オーダー板金加工は、お客様のニーズに合わせた加工方法です。特定の形状、サイズ、材質の板金製品に対するお客様のニーズにお応えします。板金のカスタム処理プロセスには通常、次の手順が含まれます。

1. 顧客要件の確認: まず、顧客は、サイズ、形状、材料要件などを含む詳細な板金製品要件を提供する必要があります。この情報はカスタム加工の基礎となり、最終製品が顧客の期待を満たすことを保証します。

2. 設計・技術評価:お客様のニーズを確認の上、板金加工工場にて設計・技術評価を行います。設計チームは、お客様のニーズに基づいて板金製品の設計計画を立案し、エンジニアリングアセスメントを行って加工技術や必要な設備を決定します。

3. 材料の調達と準備:加工工場では、設計計画に基づき、要件を満たす板金材料を購入し、切断、曲げ、プレスなどの前加工工程を実施して後続の加工に備えます。

4. 加工・製造:材料準備完了後、加工工場にて板金製品の加工・製造を行います。切断、プレス、曲げ、溶接などの加工から表面処理、組立までを含みます。

5.品質検査と調整:加工が完了した板金製品は、製品が顧客の要求と基準を満たしていることを確認するために厳格な品質検査を受けます。必要に応じて、製品の品質を確保するために調整や修正が行われます。

6. 納品とアフターサービス:完成した板金製品は最終的に加工工場からお客様へ納品され、アフターサービスが提供されます。顧客は必要に応じて製品の設置、保守、サービスを行うことができ、加工工場も顧客のフィードバックに基づいて改善と最適化を行います。

一般に、板金カスタム加工プロセスは、顧客の要求確認から製品の納入までの体系的なプロジェクトであり、設計、技術評価、材料準備、加工および製造、品質検査、アフターサービスの調整が必要です。このプロセスを通じて、加工工場は顧客のニーズを満たし、さまざまな業界や分野のニーズを満たすカスタマイズされた板金製品を顧客に提供できます。

-

カスタム板金パネルボックス切断曲げステンレス鋼

当社は板金エンクロージャパネルボックスのカスタム加工を専門とし、高精度の職人技で美しく実用的な製品を作り出します。パネル ボックスは優れたデザイン、頑丈な構造、耐久性を備えており、お客様のニーズに最適です。品質と美しさの両方を反映した板金エンクロージャ パネル ボックスの作成には当社をお選びください。

-

カスタム板金加工板金エンクロージャ製品

当社は板金カスタム加工を専門とし、高品質の板金エンクロージャ製品の作成に尽力しています。正確な切断、絶妙な職人技、美しい外観と耐久性。当社の板金エンクロージャーは機能要件を満たすだけでなく、品質と味も強調しています。

-

カスタム溶接板金加工金属シェルレーザー切断

金属シェルのレーザー切断、高精度、滑らかな切断面、デザインの詳細を完璧に表現。あらゆる種類のシェルのニーズを満たす、柔軟で多用途なカスタマイズされた処理。高品質の素材、耐久性と美しい、あなたの製品にユニークな魅力と競争力を追加します。

-

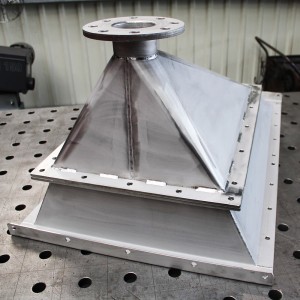

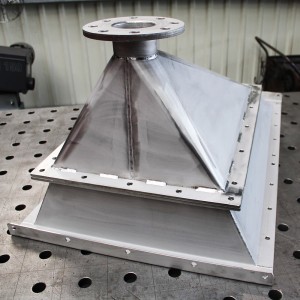

カスタム大型金属溶接部品のレーザー切断と曲げ

高強度金属材料を使用した大きな金属溶接部により、頑丈な構造と耐久性を実現します。絶妙な溶接プロセスにより、しっかりとした接続と安全性が保証されます。さまざまな仕様のニーズに応えるカスタマイズされた加工は、品質と強度を発揮し、大規模プロジェクトの建設に最適です。

-

OEMカスタム鋼製品の曲げおよび溶接製作

スチールシェルの曲げと溶接、高品質の板金材料を使用し、精密な曲げと溶接プロセスの後、シェルは強くて耐久性があります。柔軟なデザインは、要求に応じてカスタマイズでき、美しく実用的で、製品のシェル、ショーの品質と強度に理想的な選択です。

-

ODMカスタムアルミニウムレーザー切断ステンレス鋼板金溶接加工

オーダー板金加工は、お客様のニーズに合わせた加工方法です。特定の形状、サイズ、材質の板金製品に対するお客様のニーズにお応えします。板金のカスタム処理プロセスには通常、次の手順が含まれます。

1. 顧客要件の確認: まず、顧客は、サイズ、形状、材料要件などを含む詳細な板金製品要件を提供する必要があります。この情報はカスタム加工の基礎となり、最終製品が顧客の期待を満たすことを保証します。

2. 設計・技術評価:お客様のニーズを確認の上、板金加工工場にて設計・技術評価を行います。設計チームは、お客様のニーズに基づいて板金製品の設計計画を立案し、エンジニアリングアセスメントを行って加工技術や必要な設備を決定します。

3. 材料の調達と準備:加工工場では、設計計画に基づき、要件を満たす板金材料を購入し、切断、曲げ、プレスなどの前加工工程を実施して後続の加工に備えます。

4. 加工・製造:材料準備完了後、加工工場にて板金製品の加工・製造を行います。切断、プレス、曲げ、溶接などの加工から表面処理、組立までを含みます。

5.品質検査と調整:加工が完了した板金製品は、製品が顧客の要求と基準を満たしていることを確認するために厳格な品質検査を受けます。必要に応じて、製品の品質を確保するために調整や修正が行われます。

6. 納品とアフターサービス:完成した板金製品は最終的に加工工場からお客様へ納品され、アフターサービスが提供されます。顧客は必要に応じて製品の設置、保守、サービスを行うことができ、加工工場も顧客のフィードバックに基づいて改善と最適化を行います。

一般に、板金カスタム加工プロセスは、顧客の要求確認から製品の納入までの体系的なプロジェクトであり、設計、技術評価、材料準備、加工および製造、品質検査、アフターサービスの調整が必要です。このプロセスを通じて、加工工場は顧客のニーズを満たし、さまざまな業界や分野のニーズを満たすカスタマイズされた板金製品を顧客に提供できます。

-

ODMカスタム屋外アルミニウムステンレス鋼フェンス

カスタマイズされた板金製造プロセスの説明

カスタマイズされた板金加工のプロセスには通常、次の主要な手順が含まれます。

需要分析: まず、顧客と綿密なコミュニケーションをとり、サイズ、形状、材質、色などの電気ボックス エンクロージャの具体的なニーズを明確にします。

設計図面: 顧客のニーズに応じて、設計者は CAD やその他の設計ソフトウェアを利用して正確な 3D 図面を作成し、細部まで顧客の要件を満たしていることを確認します。

材質の選択:設計要件と用途に応じて、ステンレス鋼、アルミニウム合金などの適切な金属板を選択します。

切断・加工:レーザー切断機やウォータージェット切断機などの高精度設備を使用し、金属板を図面に従って必要な形状に切断します。

曲げ成形:カットしたシートをベンディングマシンで曲げて、必要な立体構造を形成します。

溶接と組み立て: 溶接プロセスを使用して部品を接続し、完全な電気ボックスのシェルを形成します。

表面処理: スプレー、サンドブラスト、陽極酸化などのエンクロージャの表面処理により、美観と耐久性が向上します。

品質検査:電気ボックスシェルのサイズ、構造、外観がお客様の要件を満たしていることを確認するために、厳格な品質検査が行われます。

梱包と発送:最後に梱包してお客様へ発送します。

最終製品が顧客のさまざまなニーズを満たすことができるよう、プロセス全体で細部と品質に注意を払っています。

-

カスタム板金製作部品 金属筐体の製造

金属シェルの製造、当社はカスタマイズと卓越性を専門としています。高品質の金属素材を採用し、絶妙な職人技で構築されたエンクロージャーは、頑丈で耐久性があり、美しいです。当社は、高品質でパーソナライズされた金属エンクロージャ ソリューションを提供することに尽力しています。

-

OEM カスタマイズされたレーザー カット板金エンクロージャ メーカー

精密かつ正確なレーザー切断により、当社のカスタム板金加工が強化されます。それぞれのレーザーで、板金シェルの完璧な輪郭を慎重に彫り出します。効率的かつ高品質で多様化するニーズに応え、ユニークな板金製品を生み出します。

-

OEM カスタマイズされた板金エンクロージャ パネル ボックス

当社は板金エンクロージャー パネル ボックスのカスタム加工を専門とし、高品質の板金素材と絶妙な職人技を組み合わせて、強くて耐久性があり、美しく寛大なエンクロージャー パネル ボックスを作成します。お客様の多様なニーズに合わせて、お客様の製品に合わせたカスタマイズされたソリューションを提供します。