fabricarea tablei

-

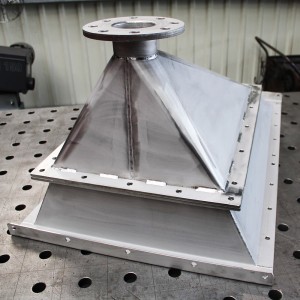

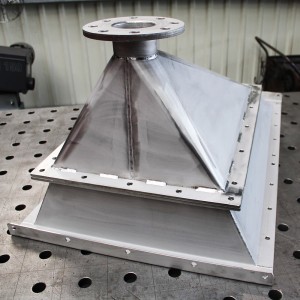

Tăiere și îndoire cu laser a pieselor mari de sudură metalice personalizate

Suduri metalice mari cu materiale metalice de înaltă rezistență pentru o structură robustă și durabilitate.Procesul de sudare rafinat asigură o conexiune solidă și siguranță.Prelucrarea personalizată pentru a satisface nevoile diferitelor specificații, este alegerea ideală pentru construcția proiectelor dvs. la scară largă, arătând calitate și rezistență.

-

Tăierea și sudarea cu laser a pieselor din oțel pentru construcții personalizate OEM

Tăierea și sudarea cu laser a pieselor din oțel arhitectural cu precizie și viteză ridicate pentru a asigura dimensiunea pieselor precise și fără erori.Procesul de sudare este ferm și fiabil, cu structură stabilă, sigură și durabilă.Prelucrare personalizată pentru a răspunde nevoilor personalizate, oferind soluții de înaltă calitate pentru piese de structură din oțel pentru proiectele dumneavoastră de construcții.

-

OEM tablă galvanizată personalizată tăiere cu laser îndoire sudare metal

Folosim tehnologie de tăiere cu laser de înaltă precizie pentru a asigura margini netede și o structură precisă.Procesul de îndoire și sudare este rafinat, iar produsul este puternic și durabil.Prelucrare personalizată, pentru a satisface nevoile individuale, pentru a vă prezenta o calitate excelentă și performanță excelentă a produselor din metal!

-

Produse OEM personalizate din oțel îndoire și fabricare de sudare

Îndoirea și sudarea carcasei de oțel, folosind materiale din tablă de înaltă calitate, după procesul de îndoire și sudare de precizie, carcasa este puternică și durabilă.Designul flexibil, poate fi personalizat în funcție de cerere, frumos și practic, este alegerea ideală pentru carcasa produsului dvs., arată calitate și rezistență.

-

Gard din oțel inoxidabil din aluminiu personalizat ODM

Procesul de fabricație personalizată a tablei explicat

Procesul de prelucrare personalizată a tablei include de obicei următorii pași cheie:

Analiza cererii: în primul rând, comunicarea în profunzime cu clientul pentru a clarifica nevoile specifice ale carcasei electrice, cum ar fi dimensiunea, forma, materialul, culoarea și așa mai departe.

Desen de proiectare: în funcție de nevoile clienților, designerii utilizează CAD și alte programe de proiectare pentru a desena desene 3D precise, pentru a se asigura că fiecare detaliu îndeplinește cerințele clienților.

Selectarea materialului: În funcție de cerințele de proiectare și de utilizare, alegeți tabla potrivită, cum ar fi oțel inoxidabil, aliaj de aluminiu etc.

Tăiere și prelucrare: Folosind echipamente de înaltă precizie, cum ar fi mașina de tăiat cu laser sau mașina de tăiat cu jet de apă, tabla de metal este tăiată în forma necesară conform desenelor.

Îndoire și turnare: Foaia tăiată este îndoită de mașina de îndoit pentru a forma structura tridimensională necesară.

Sudarea și asamblarea: Procesul de sudare este utilizat pentru a conecta piesele împreună pentru a forma o carcasă completă a cutiei electrice.

Tratarea suprafeței: Tratarea suprafeței incintei, cum ar fi pulverizarea, sablare, anodizare etc., pentru a crește estetica și durabilitatea acesteia.

Inspecția calității: Se efectuează o inspecție strictă a calității pentru a se asigura că dimensiunea, structura și aspectul carcasei cutiei electrice îndeplinesc cerințele clientului.

Ambalare și expediere: În sfârșit, ambalarea și livrarea către clienți.

Întregul proces acordă atenție detaliilor și calității pentru a se asigura că produsul final poate satisface diferitele nevoi ale clienților.

-

Piese de fabricație din tablă la comandă Fabricarea carcasei metalice

Fabricarea carcasei metalice, suntem specializați în personalizare și excelență.Adoptând materiale metalice de înaltă calitate și construită cu măiestrie rafinată, carcasa este robustă, durabilă și frumoasă.Ne angajăm să vă oferim soluții de carcase metalice personalizate, de înaltă calitate.

-

Producător de carcase din tablă tăiată cu laser personalizat OEM

Tăierea cu laser, cu precizie și acuratețe, alimentează prelucrarea personalizată a tablei noastre.Fiecare laser a sculptat cu grijă conturul perfect al carcasei din tablă.Eficient și de înaltă calitate pentru a vă satisface nevoile diversificate și pentru a crea produse unice din tablă.

-

Cutie de panouri din tablă personalizată OEM

Suntem specializați în prelucrarea personalizată a cutiei de panouri din tablă, folosind materiale din tablă de înaltă calitate, combinate cu măiestrie rafinată, pentru a crea o cutie de panouri puternică și durabilă, frumoasă și generoasă.Oferim soluții personalizate pentru produsele dumneavoastră pentru a satisface nevoile dumneavoastră diversificate.

-

carcasă metalică personalizată cu placare din tablă de aluminiu

Suntem specializați în carcasă de placare metalică personalizată din aluminiu, care este realizată din aluminiu de înaltă calitate, cu prelucrare de precizie și proces de placare pentru a crea un aspect neted și luminos, care este robust și durabil, cu o rezistență excelentă la coroziune.Adăugați o atmosferă de lux produselor dvs. și sporiți competitivitatea pe piață.

-

Procesare personalizată de îndoire a carcasei din tablă OEM

Carcasă din tablă specializată, procesare personalizată, care se potrivește cu precizie nevoilor dvs. de echipament.Aspect elegant, puternic și durabil, pentru a oferi protecție completă pentru produsele dumneavoastră.Meșteșugul rafinat, calitatea excelentă, evidențiind farmecul unic al produsului, este alegerea ta indispensabilă de calitate.

-

Fabricare la comandă din tablă Fabricare cadru din tablă

Suntem specializați în fabricarea personalizată a tablei, selectând materiale de înaltă calitate și combinându-le cu măiestrie rafinată pentru a asigura o structură solidă a cadrului și o precizie ridicată.Vă oferim servicii de personalizare personalizate pentru a vă satisface nevoile unice și pentru a crea cadrul perfect.

-

Piese de tablă personalizate OEM sudare tăiată cu laser

Suntem specializați în prelucrarea la comandă a tablei și suntem competenți în fabricarea suporturilor metalice.Folosim materiale de înaltă calitate și măiestrie fină pentru a ne asigura că fiecare suport este robust, durabil și precis.Personalizat pentru a satisface toate tipurile de nevoi de personalizare pentru a vă face proiectul mai perfect.